Процесс производства пластиковых бутылок – как изготавливаются пластиковые бутылки

Полиэтилентерефталатные бутылки для воды

Изображение предоставлено: Салов Евгений/Shutterstock.com

Изготовление пластиковой бутылки происходит поэтапно. Производители пластиковых бутылок обычно используют один из четырех типов пластика для создания бутылок. Как правило, пластиковые бутылки, используемые для хранения питьевой воды и других напитков, изготавливаются из полиэтилентерефталата (ПЭТФ), поскольку этот материал одновременно прочный и легкий. Полиэтилен (ПЭ) в его форме высокой плотности используется для изготовления жестких пластиковых бутылок, таких как бутылки для моющих средств, а в форме с низкой плотностью – для изготовления пластиковых бутылок. Полипропилен (ПП) используется для бутылочек с таблетками и т.п. Поликарбонат (ПК) используется для многоразовых бутылок для воды и аналогичных многоразовых контейнеров. Чтобы понять производственный процесс, полезно сначала изучить состав материалов, из которых они сделаны. Вы также можете узнать больше о том, как изготавливаются стеклянные бутылки и о типах стеклянных бутылок, в других наших руководствах.

Из чего сделаны пластиковые бутылки?

Как упоминалось выше, пластиковые бутылки обычно изготавливаются из ПЭТ, ПП, ПК и ПЭ. PE часто называют LDPE (полиэтилен низкой плотности) или HDPE (полиэтилен высокой плотности). Ниже мы рассмотрим, как каждый материал влияет на процесс производства бутылок.

ПЭТ (полиэтилентерефталат)

Полиэтилентерефталат представляет собой термопластичный полимер, который может быть либо непрозрачным, либо прозрачным, в зависимости от точного состава материала. Как и большинство пластиков, ПЭТ производится из нефтяных углеводородов в результате реакции между этиленгликолем и терефталевой кислотой. ПЭТ полимеризуется для создания длинных молекулярных цепей, что позволяет позже производить ПЭТ-бутылки.

Полимеризация сама по себе может быть сложным процессом и объясняет многие несоответствия между одной партией произведенного ПЭТ и другой. Обычно при полимеризации образуются два вида примесей: диэтиленгликоль и ацетальдегид. Хотя диэтиленгликоль, как правило, не производится в достаточно больших количествах, чтобы воздействовать на ПЭТФ, ацетальдегид может образовываться не только во время полимеризации, но и в процессе производства бутылок. Большое количество ацетальдегида в ПЭТ, используемом для производства бутылок, может придать напитку странный вкус.

После изготовления самого пластика можно начинать процесс изготовления ПЭТ-бутылок. Чтобы убедиться, что пластик подходит для использования, после изготовления проводятся многочисленные испытания, чтобы убедиться, что бутылки непроницаемы для углекислого газа (что важно для бутылок с газировкой). Другие факторы, такие как прозрачность, глянец, устойчивость к разрушению, толщина и устойчивость к давлению, также тщательно контролируются.

Для получения дополнительной информации о ПЭТ см. нашу статью о полиэфирных смолах.

LDPE/HDPE (полиэтилен низкой и высокой плотности)

Другой термопласт, полиэтилен, используется для производства выдувных молочных и водяных кувшинов, бутылок для моющих средств, бутылок из-под кетчупа, аэрозольных баллончиков и других изделий. Как ПЭНП, так и ПЭВП можно подвергать термоформованию, формованию с раздувом, литью под давлением и т. д. ПЭНП был одним из первых пластиков, подвергшихся формованию с раздувом, и сегодня он все еще используется для изготовления бутылок, которые можно сжимать, поскольку он обладает более высокой пластичностью по сравнению с ПЭВП, но меньшая прочность. ПЭВП используется для изготовления многих форм разливных бутылок. Материал в своей естественной форме обычно белого или черного цвета и становится полупрозрачным при разбавлении до размеров молочных бутылок и т.п. Поставщики могут изменять рецептуру для повышения прочности на разрыв, прозрачности, формуемости, пригодности для печати или других параметров.

Полиэтилен состоит из одного мономера, этилена, что делает его гомополимером. LDPE является аморфным, в то время как HDPE является кристаллическим, что объясняет большую пластичность LDPE и более высокую жесткость HDPE. Полиэтилен дороже полипропилена — самого дешевого из термопластов, — хотя у них много общих применений.

Для получения дополнительной информации о HDPE см. нашу статью о полиэтиленовых смолах.

ПП (полипропилен)

Полипропиленовая смола обычно представляет собой непрозрачный полимер низкой плотности с превосходными характеристиками термоформования и литья под давлением. Для бутылок он конкурирует в первую очередь с полиэтиленом и может быть прозрачным для прозрачных применений, в то время как полиэтилен можно сделать только полупрозрачным, как, например, в молочных кувшинах. Полипропилен не может сравниться по оптической чистоте с такими полимерами, как поликарбонат, но вполне справляется. Его низкая вязкость при температурах расплава делает его подходящим для экструзии и формования, включая выдувное формование.

Для получения дополнительной информации о полипропилене см. нашу статью о полипропиленовых смолах.

ПК (поликарбонат)

Поликарбонаты производятся путем полимеризации бисфенола А (C15H16O2) и фосген (COCl2). Это дорогостоящий материал по сравнению с другими полимерами для изготовления бутылочек, поэтому его использование ограничивается в первую очередь высококачественными многоразовыми бутылками, такими как бутылочки для кормления грудью или те, которые можно найти в кулерах для воды или в лабораторных условиях. Материал обладает превосходными оптическими свойствами и прочностью, что делает его подходящим для бутылок, которые должны отображать свое содержимое с прозрачностью стекла, но которые также должны выдерживать многократное, а иногда и грубое обращение. Материал выдерживает многократные стирки и автоклавируется.

Для получения дополнительной информации о ПК см. нашу статью о поликарбонатных смолах.

Процесс производства пластиковых бутылок

Как делают пластиковые бутылки? Бутылки обычно изготавливают методом выдувного формования, хотя существует несколько методов, в том числе повторное нагревание и выдувное формование, экструзионно-выдувное формование и возвратно-поступательное формование с раздувом.

Разогрев и выдувание бутылок

Первым этапом типичного двухэтапного процесса производства бутылок на машине для подогрева и выдувания (RBM) является литье под давлением. Пластиковые гранулы пластифицируются в цилиндре машины для литья под давлением, где пластик плавится под действием тепла и срезающего действия подающего шнека. Затем пластик впрыскивается в формы с несколькими полостями, где он принимает форму длинных тонких трубок. Эти трубки, называемые парисонами, обычно имеют сформированные горлышки и резьбу, которые будут использоваться для укупорки будущих бутылок. ПЭТ-бумаги или преформы легко отправляются на предприятия по розливу, поскольку они намного компактнее, чем полностью сформированные бутылки.

Во время процесса повторного нагрева заготовки загружаются в питатель и проходят через сортировщик, который ориентирует заготовки для подачи в выдувную формовочную машину. Заготовки нагреваются, проходя через кварцевые нагреватели, а затем поступают в форму. Здесь тонкий стальной стержень, называемый оправкой, скользит в шейку заготовки, где он наполняет заготовку воздухом под высоким давлением, и начинается выдувное формование с вытяжкой: в результате воздействия сжатого воздуха, тепла и давления заготовка выдувается и растягивается в форме в осевом и радиальном направлении, где он принимает форму бутылки. В результате этого процесса получается так называемая биаксиально ориентированная бутылка, которая обеспечивает CO.2 Барьер идеально подходит для хранения газированных напитков.

Форма должна охлаждаться относительно быстро, чтобы новообразованный компонент правильно застыл. Существует несколько методов охлаждения, как прямых, так и непрямых, которые могут эффективно охлаждать форму и пластик. Вода может течь по трубам, окружающим форму, что косвенно охлаждает форму и пластик. Прямые методы включают использование сжатого воздуха или углекислого газа непосредственно на пресс-форме и пластике.

Как только бутылка (или, при непрерывном производстве, бутылка) остынет и затвердеет, ее можно будет извлечь из формы. Если использовался непрерывный процесс формования, бутылки необходимо разделить, обрезав пластик между ними. Если использовался непрерывный процесс, иногда излишки пластика могут просачиваться через форму во время производства, что потребует обрезки. После извлечения бутылки из формы и удаления лишнего пластика пластиковые бутылки готовы к транспортировке или розливу.

Бутылки для экструзионно-выдувного формования

Другие процессы производства бутылок объединяют формирование заготовок и формование выдуванием в единый непрерывный процесс. Одной из таких машин является экструзионная машина непрерывного действия, в которой экструдер непрерывно производит заготовку. В процессе экструзионно-выдувного формования заготовка формируется вертикально, а толщина ее стенки варьируется путем изменения размера отверстия, через которое выдавливается заготовка. Половинки формы закрываются над подвешенной заготовкой и переносят ее на станцию выдувного формования, где формуют бутылку, как на втором этапе процесса RBM, описанного выше. Изменение толщины стенки решает проблему неравномерности подвесной заготовки, поскольку в противном случае вес сформированной части растянул бы над ней горячую и все еще формирующуюся часть. Толщина стенки, таким образом, увеличивается по мере формирования заготовки для создания одинаковой толщины по всей формации.

Поршневые бутылки для выдувного формования

Еще одним производственным процессом является поршневая выдувная машина. Эти машины линейно перемещают винт внутри ствола инжектора для накопления выстрела. Затем винт проталкивает дробь через оправку, образуя заготовку, после чего она формируется обычным образом. Такие машины обычно используются для создания вездесущих кувшинов для молока с ручкой из полиэтилена высокой плотности, которые первоначально производились Uniloy Corp. в 1960-х годах.

Как делают бутылки для воды?

Производство бутылок для воды зависит от материала, из которого изготовлена бутылка, поскольку эти бутылки часто изготавливаются из пластика, металла или других материалов. Но из чего сделаны пластиковые бутылки для воды? Одноразовые бутылки изготавливаются из ПЭТ, а многоразовые бутылки для воды могут быть изготовлены из ПЭТ, ПП или ПВХ (поливинилхлорида).

Для одноразовых бутылок для воды иногда переработанный ПЭТ смешивают с новым ПЭТ до того, как материал расплавится при температуре 500 градусов F (260 C). Оттуда пластик проходит описанный выше процесс RBM. Многоразовые бутылки для воды требуют расплавления пластика при температуре 150-350 градусов по Фаренгейту (66-177 градусов по Цельсию) перед экструзионно-выдувным формованием. Оттуда их можно повторно нагреть во второй раз, чтобы придать им дополнительную форму, а затем охладить. Для получения дополнительной информации вы также можете ознакомиться с нашей статьей о ведущих производителях бутылок для воды.

Топ оптовых поставщиков пластиковых бутылок

В приведенной ниже таблице содержится информация о некоторых ведущих оптовых поставщиках пластиковых бутылок в США на сайте Thomasnet.com, ранжированная по годовым продажам. Также включены дополнительные сведения о местонахождении штаб-квартиры каждой компании.

Руководство по материалам для 3D-печати: пластик

Пластмасса – это материал из синтетических или полусинтетических соединений, обладающий свойством быть податливым (способным изменять свою форму). Большинство пластиков на рынке полностью синтетические (чаще всего из нефтехимии). Однако, учитывая растущую заботу об окружающей среде, на рынке также популярны пластмассы, полученные из возобновляемых материалов, таких как полимолочная кислота (PLA). Благодаря своей низкой стоимости, простоте изготовления, универсальности и водостойкости пластмассы используются во множестве продуктов и отраслей. В секторе аддитивных технологий также очень популярна 3D-печать пластиком.

В следующем руководстве мы рассмотрим наиболее распространенные пластики для 3D-печати. Как вы, возможно, знаете, самый популярный и доступный процесс 3D-печати, FDM, производит детали путем экструзии пластиковых нитей. Однако точность на машинах FDM не такая, как в других процессах AM, таких как SLS или SLA. Пластмассы часто используются с этой технологией для создания прототипов. Таким образом, для деталей промышленного и конечного назначения производители могут выбрать технологии SLS (с использованием пластиковых порошков) или SLA (с использованием пластиковых смол), которые обеспечивают большую точность и качество деталей. Две другие технологии, с помощью которых можно печатать пластиком, — это Material Jetting и Multi Jet Fusion.

Какие пластики можно использовать в аддитивном производстве? В форме нити или порошка пластик должен плавиться, формируя объект, который вы печатаете, слой за слоем. В форме смолы он должен затвердеть, чтобы сформировать объект. Для каждого пластика потребуются разные параметры 3D-печати в процессе сборки, и детали будут иметь разные свойства.

3D-печать пластиком: подробное руководство

Нить ABS является наиболее часто используемым пластиком для 3D-печати. Он используется в кузовах автомобилей, бытовой техники и чехлах для мобильных телефонов. Это термопласт, который содержит основу из эластомеров на основе полибутадиена, что делает его более гибким и устойчивым к ударам. ABS также можно найти в порошкообразной форме для процессов с порошковым покрытием, таких как SLS, и в жидкой форме для технологий SLA и PolyJet.

ABS используется в 3D-печати при нагреве от 230 до 260°C. Это прочный материал, способный легко выдерживать температуры от -20ºC до 80ºC. Помимо высокой прочности, это многоразовый материал, который можно сваривать с помощью химических процессов. Однако ABS не поддается биологическому разложению и дает усадку при контакте с воздухом, поэтому печатную платформу необходимо нагревать, чтобы предотвратить деформацию. Кроме того, рекомендуется использовать 3D-принтер с закрытой камерой, чтобы ограничить выбросы частиц при печати из АБС-пластика. Узнайте больше об ABS в нашем специальном руководстве.

Преимущество этого материала, известного как полимолочная кислота или PLA, заключается в том, что он является биоразлагаемым, в отличие от ABS. PLA производится с использованием возобновляемого сырья, такого как кукурузный крахмал. PLA — один из самых простых материалов для печати, хотя он имеет тенденцию к небольшой усадке после 3D-печати. В отличие от ABS, при печати из PLA не требуется нагреваемая платформа. PLA также печатает при более низкой температуре, чем ABS, от 190ºC до 230ºC.

PLA является более сложным в обращении материалом из-за его высокой скорости охлаждения и затвердевания. Также важно упомянуть, что модели могут портиться при контакте с водой. Тем не менее, этот материал однороден, прост в использовании и доступен в широком спектре цветов, что делает его подходящим для 3D-печати FDM. Узнайте больше о PLA в нашем специальном руководстве.

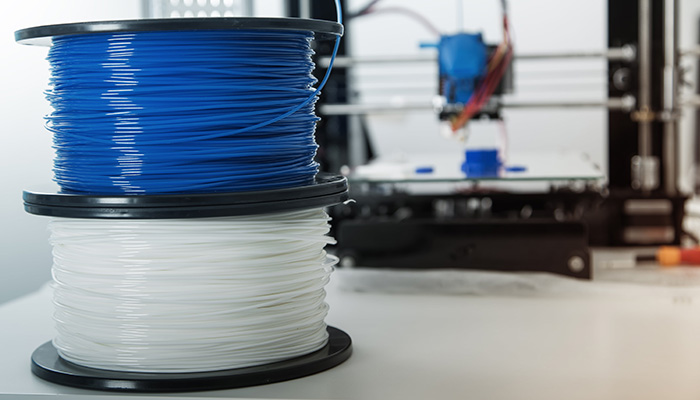

Катушки с пластиковой нитью для 3D-печати PLA

ASA — это материал, который по своим свойствам похож на ABS, но обладает большей устойчивостью к ультрафиолетовым лучам. Как и в случае с ABS, рекомендуется печатать материал с платформой с подогревом, чтобы предотвратить деформацию. При печати с использованием ASA используются те же настройки печати, что и для ABS, но необходимо соблюдать особую осторожность при печати с закрытой камерой из-за выделения стирола.

Полиэтилентерефталат, или ПЭТ, обычно используется в одноразовых пластиковых бутылках. ПЭТ является идеальной нитью для любых изделий, предназначенных для контакта с пищевыми продуктами. Кроме того, материал достаточно жесткий и обладает хорошей химической стойкостью. Чтобы получить наилучшие результаты при печати из ПЭТ, печатайте при температуре от 75 до 90ºC. ПЭТ обычно продается как полупрозрачная нить, также продаются такие варианты, как PETG, PETE и PETT. Преимущества ПЭТ заключаются в том, что материал не выделяет никаких запахов при печати и на 100% пригоден для вторичной переработки.

PETG, или гликолизированный полиэстер, представляет собой термопласт, широко используемый на рынке аддитивного производства, сочетающий в себе простоту 3D-печати PLA и прочность ABS. Это аморфный пластик, который может быть на 100% переработан. Он имеет тот же химический состав, что и полиэтилентерефталат, более известный под аббревиатурой ПЭТ. Гликоль был добавлен, чтобы уменьшить его хрупкость и, следовательно, его хрупкость. Узнайте больше о PETG в нашем специальном руководстве.

Поликарбонат (PC)

Поликарбонат (ПК) — это высокопрочный материал, разработанный для инженерных применений. Материал обладает хорошей термостойкостью, способен сопротивляться любой физической деформации до температуры около 150ºC. Однако ПК склонен к поглощению влаги из воздуха, что может повлиять на производительность и устойчивость к печати. Поэтому ПК необходимо хранить в герметичных контейнерах. ПК высоко ценится в индустрии AM за его надежность и прозрачность. У него гораздо меньшая плотность, чем у стекла, что делает его особенно интересным для проектирования оптических деталей, защитных экранов или декоративных предметов. Узнайте больше о ПК в нашем специальном руководстве.

Деталь, напечатанная на 3D-принтере из ПК

Полимеры с высокими эксплуатационными характеристиками (PEEK, PEKK, ULTEM)

Эволюция технологий 3D-печати привела к обширным исследованиям материалов для печати, что позволило разработать целый ряд высокопроизводительных нитей с механическими характеристиками, аналогичными характеристикам металлов. Существует несколько типов высокоэффективных пластиков для 3D-печати, таких как PEEK, PEKK или ULTEM, — они различаются по семействам, таким как полиарилэфиркетоны (PAEK) или полиэфиримиды (PEI). Эти нити обладают очень высокой механической и термической стойкостью, очень прочны и в то же время намного легче некоторых металлов. Эти свойства делают их очень привлекательными в аэрокосмической, автомобильной и медицинской отраслях.

Из-за своих характеристик высокоэффективные полимеры не могут быть напечатаны на всех машинах FDM, представленных на рынке. Действительно, 3D-принтер должен иметь нагревательную пластину, способную достигать температуры не менее 230°C, экструзию при 350°C и закрытую камеру. Сегодня около 65% этих материалов печатаются по технологии FDM, но они также встречаются в виде порошка, совместимого с технологией SLS. Узнайте больше в наших специальных руководствах по PEEK и PEKK.

Изображение через VisionMiner

Полипропилен (ПП)

Полипропилен — еще один термопласт, широко используемый в автомобилестроении, профессиональном текстиле и в производстве сотен предметов повседневного обихода. Полипропилен известен своей устойчивостью к истиранию и способностью поглощать удары, а также относительной жесткостью и гибкостью. Однако к недостаткам материала можно отнести его низкую термостойкость и чувствительность к ультрафиолетовым лучам, которые могут вызвать его расширение. В связи с этим несколько производителей разработали альтернативные типы полипропилена, аналогичные пропиленам, которые являются более прочными как физически, так и механически.

нейлон

Предметы из полиамида (нейлона) обычно создаются из тонкого белого гранулированного порошка по технологии SLS. Однако существуют некоторые варианты материала, такие как нейлон, которые также доступны в виде нитей, используемых в моделировании методом наплавления (FDM). Благодаря своей биосовместимости полиамиды можно использовать для создания деталей, контактирующих с пищевыми продуктами (кроме пищевых продуктов, содержащих алкоголь).

Полиамиды, состоящие из полукристаллических структур, имеют хороший баланс химических и механических характеристик, которые обеспечивают хорошую стабильность, жесткость, гибкость и ударопрочность. Эти преимущества означают, что материал имеет множество применений в разных секторах и обеспечивает высокий уровень детализации. Благодаря высокому качеству полиамиды используются в производстве зубчатых колес, деталей для аэрокосмического рынка, автомобильного рынка, робототехники, медицинских протезов, литьевых форм. Вы можете узнать больше в нашем специальном руководстве по нейлону.

Изображение через Sculpteo

композиты

Композиты чрезвычайно полезны при изготовлении легких, но прочных деталей. Волокна добавляют прочности детали, не добавляя веса, поэтому мы также называем композиты материалами, армированными волокнами. Существует два типа армирования: короткое волокно или непрерывное волокно. В первом случае рубленые волокна, состоящие из сегментов длиной менее миллиметра, подмешиваются в традиционные пластики для 3D-печати для увеличения жесткости и в меньшей степени прочности компонентов. Рубленые волокна можно смешивать с термопластами, такими как нейлон, ABS или PLA.

В качестве альтернативы, волокна могут добавляться к термопластам непрерывно, чтобы получить более прочную деталь. Основным волокном, используемым в секторе 3D-печати, является углеродное волокно, но существуют и другие волокна, такие как стекловолокно или кевлар. Более подробную информацию вы можете найти в нашем специальном руководстве.

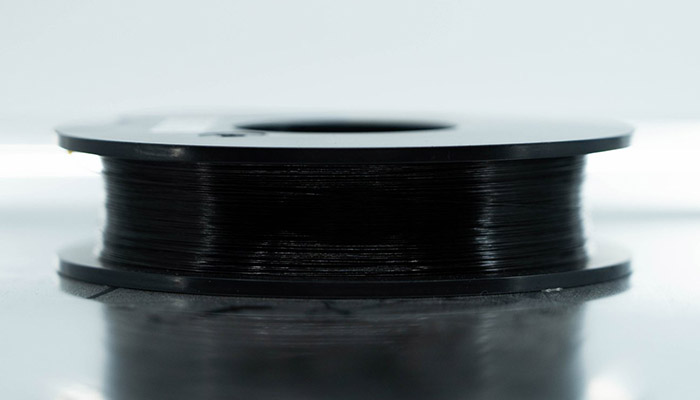

Катушка с волокном, армированным углеродным волокном

Гибридные материалы

Существует множество гибридных материалов, которые смешивают базовые пластмассы с порошками, чтобы придать им новый цвет, отделку или дополнительные свойства материала. Часто основанные на PLA, эти материалы обычно состоят из 70% PLA и 30% гибридного материала. Например, доступны нити на древесной основе из бамбука, пробки, древесной пыли и т. д. Эти древесные материалы, смешанные с PLA, придают гибридной нити более органичную текстуру. Кроме того, некоторые гибридные материалы включают металлические порошки для работы с технологиями на основе FDM, чтобы придать деталям металлическую отделку. Они могут быть основаны на меди, бронзе, серебре и т.д.

3D нити на основе дерева.

Алюмид

Предметы из алюминиевого пластика изготавливаются из комбинации полиамидов и алюминиевого порошка с использованием процесса SLS. Материал имеет большую, слегка пористую поверхность и зернистый внешний вид, что обеспечивает высокую прочность и хорошую термостойкость (до 172°C). Однако необходимы некоторые виды постобработки, такие как шлифование, шлифование, нанесение покрытия или фрезерование.

Алюминий используется для сложных моделей, элементов дизайна или для мелкосерийного производства функциональных моделей, которым требуется высокая жесткость и внешний вид, похожий на алюминий. Этот метод включает в себя несколько геометрических ограничений.

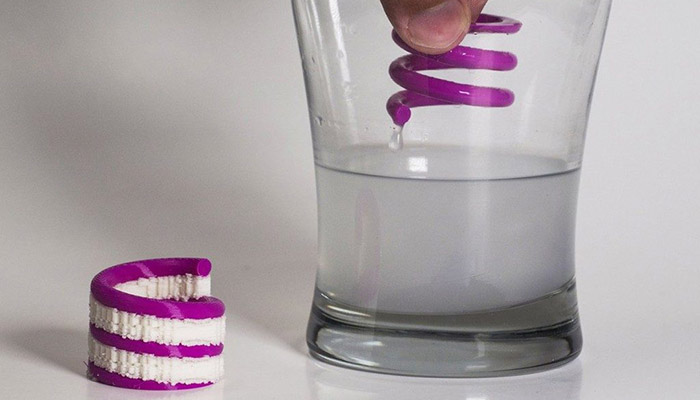

Растворимые материалы

Растворимые материалы — это материалы, напечатанные с намерением раствориться на следующем этапе производственного процесса. Двумя наиболее распространенными растворимыми материалами нитей являются HIPS (ударопрочный полистирол) и PVA (поливинилацетат). HIPS связан с ABS и может быть растворен лимоненом, тогда как PVA связан с PLA и может быть растворен только водой.

Существуют также нити BVOH, которые становятся все более популярными, особенно в принтерах с двойным экструдером. Это связано с тем, что материал растворим в воде и, по мнению специалистов, обладает более высокой растворимостью, чем ПВС.

Гибкие материалы

Более новый тип нити и один из самых успешных — это гибкие нити. Они похожи на PLA, но обычно изготавливаются из TPE или TPU. Преимущество использования этих нитей для 3D-печати в том, что они позволяют создавать деформируемые объекты, широко используемые в индустрии моды. Как правило, эти гибкие нити имеют те же характеристики печати, что и PLA, хотя они бывают разных диапазонов в зависимости от их жесткости. Стоит выяснить, какой тип экструдера лучше всего подходит для материала, чтобы избежать замятий при 3D-печати.

Гибкие материалы широко используются в моде и дизайне.

Смолы (для 3D-печати на основе фотополимеризации)

Технологии 3D-печати, основанные на фотополимеризации, используют чувствительные к УФ-излучению смолы для создания объектов слой за слоем. Другими словами, они используют источник света, такой как лазер или ЖК-экран, для отверждения жидкого фотополимера. Технологии включают SLA, DLP и даже Material Jetting (PolyJet). Создание деталей с использованием смол приводит к высокой детализации и гладкой поверхности объектов, тем не менее, цветовой диапазон при использовании этого процесса все еще довольно ограничен. Что отличает смолы от нитей FDM, так это то, что невозможно смешивать смолы для получения разных результатов довольно легко.

Стандартная смола имеет свойства, аналогичные АБС-пластику: обработка поверхности детали будет хорошей с учетом процесса фотополимеризации, однако механические свойства будут умеренными. Существуют более совершенные смолы для технических применений, таких как стоматология (также должны быть биосовместимыми) или машиностроение. Кроме того, для изготовления ювелирных изделий можно использовать гибкие смолы, которые обеспечивают большую гибкость и деформацию. За прошедшие годы производители расширили свой ассортимент жидких фотополимеров, чтобы удовлетворить потребности производства в различных секторах. Следовательно, вы должны быть в состоянии найти смолы, которые обладают стойкостью к высоким температурам, могут выдерживать большие удары или обладают высокими свойствами удлинения.

Смола для 3D-печати заливается в резервуар

Что вы думаете о нашем объяснении этих пластиков для 3D-печати? Дайте нам знать в комментариях ниже или на наших страницах в Facebook и Twitter! Не забудьте подписаться на нашу бесплатную еженедельную рассылку со всеми последними новостями в области 3D-печати, доставляемыми прямо на ваш почтовый ящик!